某金矿1980年建成投产,经过三期总体工程技术改造,由原来日处理矿量500吨的生产规模,发展成为日处理能力2800吨,2007年产黄金3400千克。尾矿的综合利用是该矿多年来一直十分重.视的课题。特别是近几年来,该金矿重视科技创新和科技进步,重视对尾矿进行综合利用和对有用组分充分回收。工程技术人员通过努力,对尾矿综合利用开展了一系列的试验研究,最终确定了尾矿分级粗粒级再磨再选和尾矿分级后细粒级再选的尾矿综合回收工艺。通过生产实践获得了可观的经济效益,充分利用了有限资源,还减少了环保压力,取得了较好的经济效益与社会效益。

一、该金矿尾矿再选的试验研究

(1)尾矿粗粒级再选试验研究

该金矿浮选尾矿金品位为每吨0.25克,经过矿物学研究,尾矿损失金主要以包裹体和连生体存在于尾矿中,若不细磨,则金难以单体解离,从而不能回收。

2004年该金矿与某科研院所合作,利用尾矿取代加气砖生产中的石英砂,成功研制出加气砖。根据利用尾矿制作加气砖的需要,用尾矿取代加气砖生产中的石英砂,需要将尾矿中的石英这部分物料分离出来使用。而石英等脉石物料属难碎磨物料,在尾矿中属粗粒级颗粒,需要将其分级出来再磨才能达到利用要求。为此,对浮选尾矿先用旋流器分级,控制粗粒级,即分级沉砂的量在15%左右,可以得到-200目含量在20%左右的粗粒级产品,这部分物料作为制砖的待磨物料。根据要求用球磨机将这部分物料磨到-200目占60%以上。在尾矿金品位保持在每吨0.25克的情况下,这部分分级沉砂的金品位为每吨0.50~0.60克。考虑到这部分产品品位高,而且经过再磨后粒度较细,符合浮选要求,于是进行了浮选试验。通过试验发现,经过一次粗选、两次精选后,可以得到金品位为每吨40.00克的精矿产品,浮选后尾矿品位为每吨0.25克,基本与原尾矿品位相当。按照每天尾矿量2800吨计算,经过分级后沉砂量在每天400吨左右,在保持精矿金品位每吨40.00克的前题下,可以选出数量相当可观的精矿产品。

(2)尾矿细粒级再选试验研究

浮选尾矿经旋流器分级,粗粒级沉砂再磨后经浮选回收部分金属,然后再供建材公司制砖用料。旋流器溢流细粒级供充填用或直接排放。该金矿组织工程技术人员对细粒级尾矿进行了系统的可选性试验研究。重点研究了旋流器分级后的细粒级尾矿的浮选捕收剂用量、分散剂对选别指标的影响及可以富集到的精矿品位所需浮选时间等工艺条件。试验研究结果表明:对旋流器溢流尾矿进行浮选,仍可回收尾矿中20%左右的金;在细粒级尾矿金品位保持每吨0.22克时,经过一次粗选、一次精选,精矿品位可达到每吨5克,产率为1%。由此可见,对分级产物细粒级尾矿再选可获得相当于原矿品位的精矿。

二、该金矿尾矿再选的工艺改造

根据试验研究结果,对尾矿再选进行了细致的研究论证,最后实施了工艺技术改造。

(1)改造前的尾矿处理工艺状况

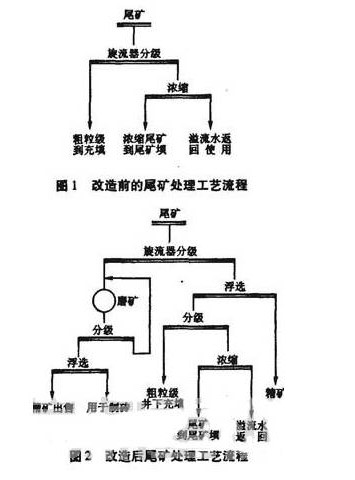

改造前的尾矿处理工艺流程见图1。

改造前,尾矿经过旋流器分级,分级底流给人充填站,分级溢流给人24m浓密机,经过浓缩后,尾矿矿浆用玛尔斯泵打到尾矿坝,浓密机溢流水返回选矿生产使用。

(2)改造后的尾矿处理工艺

改造后的尾矿处理工艺流程见图2。

改造后的粗粒级尾矿处理工艺

该金矿日处理原矿量2800吨,产出精矿130吨左右,尾矿量大约每天2670吨。尾矿经过旋流器分级后粗粒级(沉砂)每天400吨左右,每天产出溢流2270吨左右。沉砂返回到球磨机经过磨矿后,磨矿产品经再次分级,分级溢流产品细粒级给浮选作业,分级沉砂产品返回球磨机再磨。浮选精矿经过压滤后出售。浮选尾矿供给砖厂做制砖原料。

改造后的细粒级尾矿处理工艺

尾矿第一次分级的细粒级给入浮选作业进行再次浮选。浮选尾矿到充填作业分级,沉砂粗粒级产品做井下充填料,供给井下充填。溢流细粒级产品给到24m浓密机浓缩,浓缩后的产品为最终尾矿用玛尔斯泵输送到尾矿坝。浓密机的溢流水返回选矿工艺使用。细粒级浮选精矿经过沉淀后堆存。

增加的细粒级尾矿再选工艺流程为一次粗选、一次精选。粗选采用3台16m3浮选机,精选采用8m3浮选机1台。

三、该金矿尾矿再选的生产实践

(1)粗粒级尾矿再磨再选的生产实践

增加的粗粒级尾矿再磨再选工艺流程每天处理量为400吨,每天可产出品位每吨40克以上的精矿产品2.5吨左右,可以多回收金属量100克以上。

按精矿含金价格为每克110元计算,则每天精矿价值为1.1万元。

每天钢球耗费为2800元,电费为1500元,药剂、人工、材料等其他费用为1000元,每天运行总成本费用5300元。

粗粒级尾矿再磨再选工艺流程产生效益每天5700元,按每年运行350天计算,年创效益199.50万元。

在不去除为砖厂磨矿成本(即磨矿费用计算在尾矿回收中)的情况下,每年创造的经济效益在199.50万元左右。

(2)细粒级尾矿再选的生产实践

增加的细粒级尾矿再选工艺流程每天处理尾矿量为2270吨,按精矿产率1%、品位每吨5克、精矿金价格为每克100元计算,则每天精矿价值为11 350元。

按照每天电费为2100元,人工费400元,药剂、材料等其它费用为1500元,每天总成本费用4000元。则细粒级尾矿再选工艺流程每天效益7350元,按每年运行350天计算,年创效益257.25万元。

四、结语

该金矿在不影响原生产的前提下,根据尾矿粒级金属量流失情况和砖厂用料的需要,合理对尾矿分级进行粗、细粒级浮选研究与应用,从而进一步回收尾矿中金,提高选矿回收率2%,充分利用了矿产资源,提高了企业经济效益。

该项目逝世后每年可减排尾矿8250吨,有利于保护生态环境,同时每年节省一次性尾矿处理费用24.75万元。(来源:矿业技术咨询)

编辑:王树谷

编辑:王树谷