国际组织报告称:2016年全球电子垃圾产量达4470万吨。近日,联合国大学(UNU)和国际固体废弃物协会( ISWA)联合发布题为《2017年全球电子垃圾监测:数量、流向和资源》的报告指出,2016年全球电子垃圾产量创下4470万吨的纪录,但仅有20%被回收利用。报告中还指出:2016年,中国产生的电子垃圾最多,为720万吨。

技术简介:

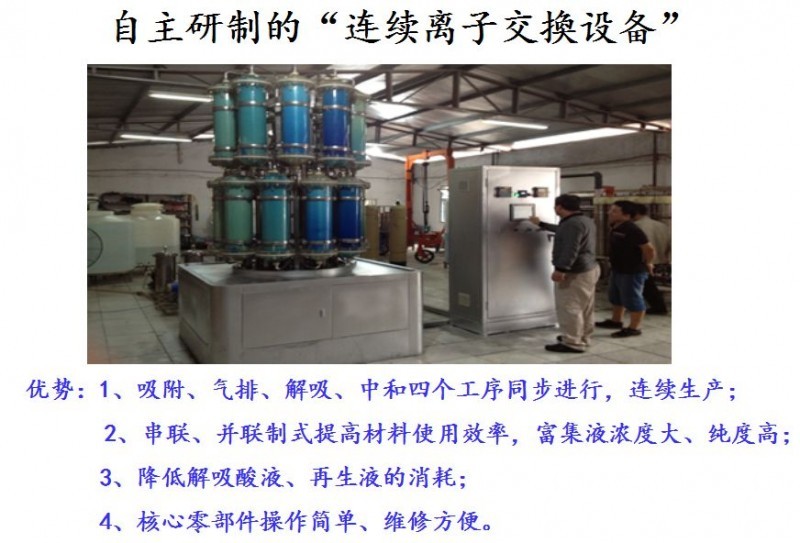

”逆向分离提纯技术” 是一项具有自主知识产权的湿法冶金全流程新工艺技术,能够简单、有效地对电子垃圾进行无害化处理。由湿法冶金新材料(即无机/有机复合材料)、射流态圆筒状直接电积设备和与复合材料相匹配的连续离子交換设备构成。突破性地解决了微(痕)量金属提取和有价伴生金属分离两大国际性难题,通过创新材料、创新技术和创新设备的有效整合可实现对目标金属的定靶吸附、分离、提纯连续作业,克服了传统离子交换技术在吸附、冲洗和解析三个必要环节间断作业的难题,实现了整个工艺过程定靶化、广谱化、自动化、连续化、大规模化及低能耗,达到了“环保冶金”的效果。

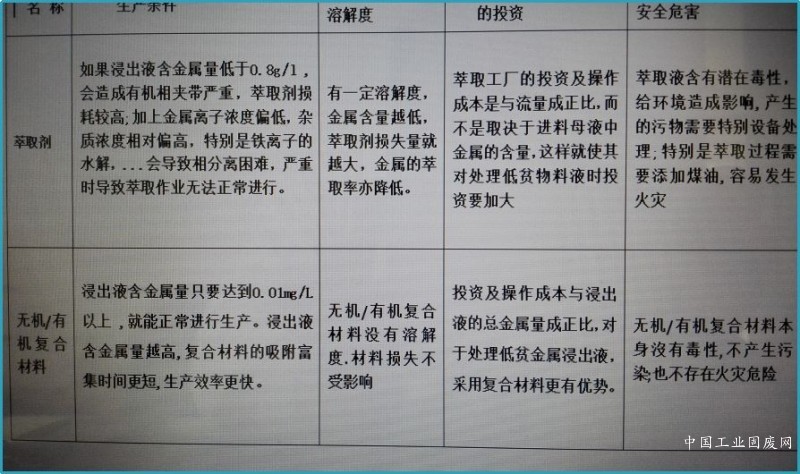

新型湿法冶金材料——无机/有机复合材料是以无机硅胶为骨架,偶合接枝有机官能团得到的高科技产品。它的特殊之处是螯合物上的功能团固定在硅胶上,能够使螯合物更有效的缚住重金属离子,可以高效吸附并分离液相中微(痕)量有毒有害重金属离子。同时,它对液相中多种重金属离子有极强的选择、纯化能力,可将目标重金属离子有效分离和富集。与目前国内外普遍使用的离子交換树脂、萃取剂相比,其性价比更加优越,将逐步替代离子交換树脂与萃取剂。

射流态圆筒状直接电沉积设备实质是一种新型的闭合式电解装置,避免了传统电解工艺过程受多种因素(离子浓度、析出电位、浓差极化、超电位、pH值等)影响的限制。

射流态圆筒状直接电积设备对浸出液浓度要求较低,电积溶液中金属离子只要求达到5g/L以上便可直接电积,使从吸附交换柱解吸下来的解吸液不必提浓到传统电解法要求的45~50g/L的浓度,便可直接进行电积生产高纯度金属板或金属粉。

逆向分离提纯技术“在无害化处理电子垃圾上的应用

建设一条釆用”逆向分离提纯技术“日处理1000KG线路板工艺废料的示范线。

釆用“逆向分离提纯技术”对电子垃圾进行无害化处理,工艺流程简短,从电子垃圾粉碎到电积只要3个工序,即粉碎--浸出--直接电沉积,且投资和生产成本均比传统的冶金工艺节省了五分之一, 贵重金属的综合回收率可达到99 %以上。

工 艺 原 理

将电子废弃物粉碎到一定的粒度,用静电分选将金属粉与非金属粉分离。金属粉经一段搅拌加热浸出分铜、分锡;二段氧化浸出与综合调液得到满足电沉积要求的溶液进入射流态圆筒状直接电积系统,进行分段电沉积(分段电积为节能降耗),得到满足国标GB/T 467-2010要求的高纯铜和1#标准铜。电积后余液视杂质情况返回浸出或是进入装有无机/有机复合材料的连续离子交换床进行纯化富集,再返回直接电积。分铜分锡渣经H2SO4-NaClO3-NaCl体系浸出金、钯,金、钯通过吸金专用复合材料吸附实现分离,再经处理分别得到满足GB/T 4134-2003要求的高纯度金粉及满足国标GB/T1420- 2004 要求的海绵钯,分金渣经“络合浸出-还原-造液-电沉积”得到满足国标GB/T 4135-2002要求的精银粉。

工 艺 流 程 简 述

废旧线路板经“脱锡→破碎→静电分选”等机械工序得到金属粉末和非金属粉末;金属粉经“硫酸富氧浸出→过滤净液→射流态圆筒状直接电沉积”等湿法工艺得到高纯阴极铜(非金属粉末送专门工厂生产塑料制品)。

其全流程主体工艺是“废旧线路板破碎→硫酸富氧浸出→射流态圆筒状直接电沉积→连续离子交换净化富集→返回直接电沉积”。

根据不同领域的应用特点和用户需求,“逆向分离提纯技术” 可以集成并优选现有的先进技术和设备,将不同的设备或各个子系统连接成为一个完整有效的整体,使之能彼此协调工作,发挥整体效益,达到整体性能最优。“逆向分离提纯技术”还可以与其他各种技术很好地集成与兼容,这就使“逆向分离提纯技术” 不仅可以应用于整体工艺的全套设计,也可以在现有设备的基础上进行核心技术的改造升级。