目前我国累计堆存钢渣在10亿吨以上,并且每年新产生钢渣1亿吨左右,综合利用率不到10%。虽然钢铁企业近年来不断拓展钢渣资源化再利用途径,包括用作公路或铁路路基垫层,水泥生产掺和料及化肥等,然而不可否认的是,上述利用途径基本都存在产品附加值低,经济效益不显著等特点,大量尾渣仍然采取简单堆放的方式,占用大量土地的同时也对周边环境造成很大影响。

二、技术简介

1、技术原理

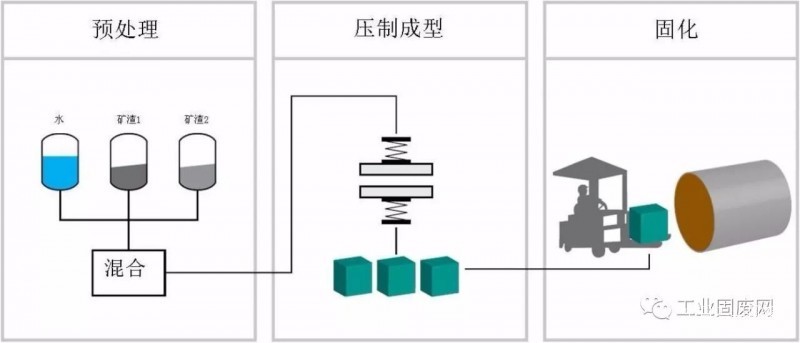

钢渣尾渣经预处理之后与一定量的水分混合,压制成型后送入密闭的反应罐中,在一定的稳定下与CO2发生反应,钢渣尾渣中的钙成分与CO2进行碳酸化反应形成碳酸钙(石灰石的成分),从而制成建筑构件。采用该技术制成的产品物理性能与高标号混凝土相近,且产品重量轻,颗粒度细,切面光滑,强度最高可达到我国标号超过C100的混凝土标准,远远满足一般建筑材料对强度、韧性和耐温的要求。除此之外,产品生产过程中还可以回收固化一定量的CO2,从而起到温室气体减排的作用。

2、碳酸化工艺示意图

三、效益分析

以某钢铁公司为例,公司具有近300万吨钢材的年生产能力,按15%钢渣产生量计算,年产出钢渣约45万吨,可完全满足一条年消纳50万吨钢渣的生产线对钢渣原料的需求。届时公司钢渣实际综合利用率可达90%以上,远超行业平均水平,有力推动当地钢铁行业和建筑建材行业的转型升级,实现节能减排目标。

在改造原有设备情况下,50万吨钢渣处理项目建设投资约为2550万元人民币,年可生产22.7万立方米C30以上强度标准的建筑预制构件(密度约2.2t/m3),年产值预计超过1亿元人民币,扣除运营成本后最多实现毛利润5800万元人民币以上(不含税),毛利率近60%。技术同时还可实现约10万吨CO2减排量(其中直接减排6.8万吨),产生可观的附加经济效益和环境效益。

四、合作模式

技术持有方可与钢铁企业、建筑建材企业联合开展项目试点及大规模推广工作。作为合作的关键组成部分,技术持有方可为合作伙伴提供设备采购、生产线建造、技术培训和指导等全套技术服务。

五、典型案例

利用钢渣碳酸化技术建设的工厂于2014年9月在比利时正式投产,运行良好。生产出的产品参数如下(根据尾渣成分及CO2纯度不同,参数会有相应变化):

①抗压强度:最高可达134MPa

②劈裂抗拉强度:7.1MPa

③耐温:>600℃

④抗冻性:0.01kg/m2

⑤吸水性:6.9%

⑥耐磨性:21.5mm

现场照片: