1、关键技术

①创新性地将钛石膏或与磷石膏、脱硫石膏等工业石膏进行混配,建立了化学分解法制硫酸和水泥新技术,消除了钛石膏中铁、钛含量高对煅烧过程结圈的影响。

②研发了一步法半水磷酸工艺,使排出的磷石膏为半水石膏,结晶水质量分数约6.2%,较传统二水磷石膏的烘干可节煤50%。同时磷酸ω(P2O5)由22%提高到38%,在磷铵料浆浓缩中节约蒸汽30%。

③开发了石膏物理离心脱游离水、气流静态干燥新技术和装备,比原传统回转烘干机投资省、占地少,能耗约低40%。

④采用膜过滤技术开发了石膏制硫酸净化酸洗污水封闭循环新工艺,实现了石膏制硫酸废水零排放,比原传统污水处理占地小,投资省,成本低。

⑤通过石膏物理脱水及气流干燥、石膏烘干袋式除尘器、石膏分解窑尾预热器、硫酸污水封闭循环等技术的组合、优化和装备改进,实现了石膏化学分解过程的污染控制,熟料能耗由7900KJ/kg 降低到6140 KJ/kg。

⑥通过大型单系列预热器窑、余热回收及石膏制酸DCS控制系统等方面的集成创新,优化了石膏化学分解制硫酸和水泥的工艺参数及装备,熟料能耗控制在6000 KJ/kg。

⑦该技术在世界上规模最大的石膏制酸装置上实现了产业化、自动化应用,产能翻了一番,较大程度地降低了生产能耗,解决了工业副产石膏制酸的技术难题,实现了石膏资源化有效利用。

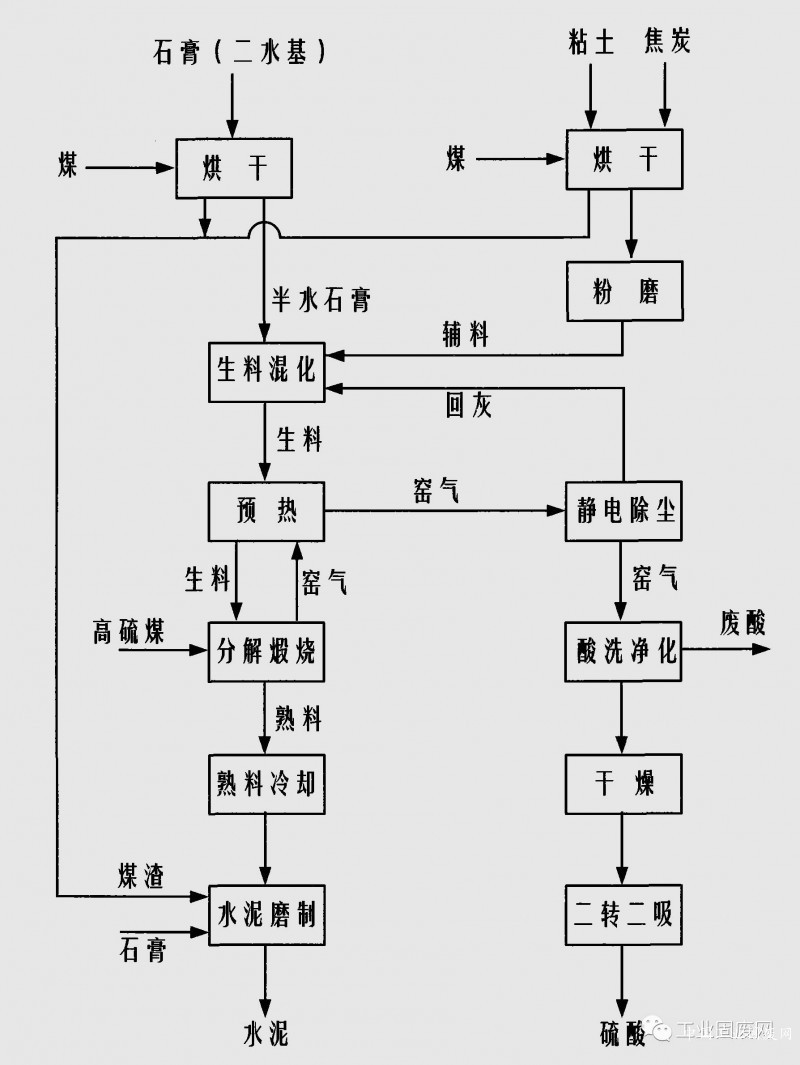

2、技术路线图

3、主要技术参数

①一步法半水磷酸工艺,磷酸P2O5≥35%,副产半水石膏结晶水~6.2%,稳定性2.5h。

②工业副产石膏采用物理离心脱游离水、气流静态干燥后配制生料制硫酸和水泥,比传统回转烘干机投资省、能耗低40%。

③用钛石膏制硫酸和水泥,可与磷石膏、脱硫石膏、盐石膏等工业副产石膏按比例掺烧,当钛石膏中TiO2<0.38%时掺加20%可满足硫酸和水泥指标要求。

二、效益分析

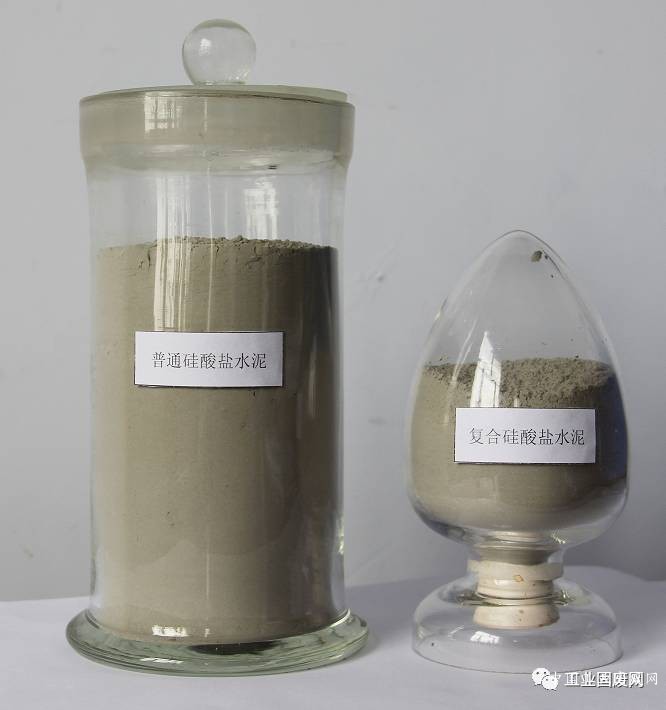

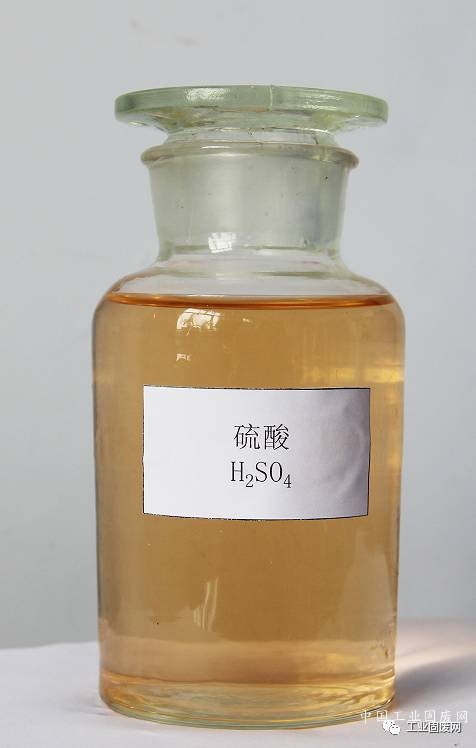

该石膏制酸装置在2014年处理了90余万吨工业石膏废渣,共生产硫酸396054吨、水泥501334吨,硫酸符合GB/T534-2002中一等品工业硫酸标准,水泥符合GB175-2007中普通硅酸盐水泥42.5标准,实现销售收入27648.58万元、利润2864.41万元。

三、典型案例

1、于2014年在山东改造完成一磷石膏制年产20万吨硫酸和30万吨水泥装置,改造后装置年产能达到了40万吨硫酸和60万吨水泥,烘干能耗降低了50%~80%,熟料热耗由原7900 KJ/Kg降低到6140KJ/Kg。

2、于2011年在山东省滨州市建成投产了一条石膏制8万吨/年硫酸联产10万吨/年水泥装置。

四、推广前景与合作模式

1、推广前景:该技术对于工业副产石膏化学分解法制硫酸和水泥工程技术应用具有推广意义。

2、合作模式:该项目商业合作模式拟采用交钥匙工程,为客户提供石膏制硫酸联产水泥一系列专利技术,负责安装与调试、后期技术培训与技术服务。

五、产品照片