方案关键点:

1、气化细渣,以下称煤泥。煤泥本身不能单独燃烧,在引燃环境下煤泥可以燃烧,并放出大量的热量,燃烧后的干细灰等做水泥或其它建材。

2、含水40-60%的气化煤泥采用正压煤泥铰刀推进入炉,无需转存放或烘干,入炉不干堵,不滞留。

3、煤泥焚烧炉及热量回收系统,每小时处理含水45%气化煤泥75t,可产出高温高压蒸汽107t/h(150℃给水),发电4.0万kw/h,年处理煤泥60万吨。

4、煤泥焚烧炉系统投资8975万元(未含汽轮机及发电机),转化60万吨煤泥,环保达标排放,年效益6666.8万元,1.5年回收投资。

5、含水45%煤泥低位发热值1150kcal/kg,每吨煤泥可产1.26t高温高压蒸汽。

6、配套电袋除尘、脱硫、脱硝系统、低氮燃烧系统,预留超低排放改造空间。

7、建设工期10-12个月。

60万t/a气化细渣(煤泥)技术方案

一、简介

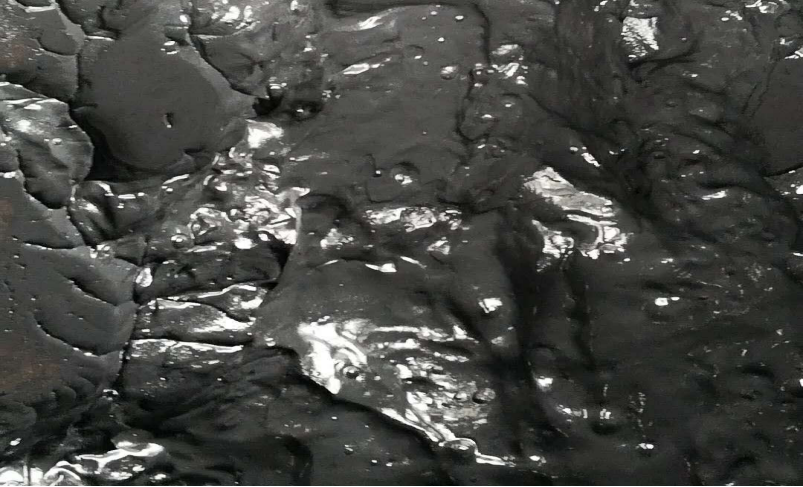

煤气化细渣,以下简称煤泥,煤气化生产过程产生的细渣,在气化炉内高温燃烧、反应后转化不完全的细煤颗粒和细灰,其细煤颗粒有点类似半焦,通常煤泥(气化细渣)含水40-65%,含有一定量高温产生的玻璃胶体,发粘,无挥发份,残碳含量21-30%(干基),煤泥的低位发热值850-1200kcal/kg,如图:

煤泥(细渣)的细度范围是10-90微米(相当于170-1250目),比较细,含水40-65%。大量的气化煤泥筑坝存放,渗透污染地下水,占用大量的土地,形成了一个很大的危险源和污染源;风干后的干细粉随风飞扬,严重污染大气环境。这些现象亟待解决。煤泥的燃烧与含碳低热值超细粉的燃烧有很大的相似性,燃烧的难度大。因碳颗粒是半焦性质,高温燃烧过一次,无挥发分,而且相对热值又比较低,因而不能单独燃烧;加到其它锅炉内又因碳颗粒细,炉内停留时间太短,比重较轻易随烟气流动,几乎全部随烟气带走,燃烧难度很大。煤泥焚烧炉恰好解决这一难题。

二、技术方案

煤泥焚烧炉是专门为煤气化细渣配套的固废处理装置,下部是一个稳定的高温燃烧区,来烘干、引燃、燃烧煤泥的专用炉型。含水40-65%的湿式煤泥,通过输泥皮带或输泥管道,直接输送到煤泥焚烧炉的煤泥入口料斗,再用专制的正压煤泥铰刀送入煤泥焚炉炉内,煤泥在引燃区内被烘干爆燃。在高温烟气的带动下进入煤泥燃烧区一,在多层二次风的助燃下,部分煤泥粉进行燃烧;随着烟气的上行,煤泥细粉进入了煤泥燃烧区二,随着炉膛截面积的扩大,烟气流速放缓,煤泥颗粒处于悬浮状态,大部分煤泥在区二内燃烧;随着燃烧的进行,细小颗粒随烟气继续上行,进入细粉燃尽区,细煤颗粒在氧气、高温、时间的前提下充分燃烧,直至燃尽,完成整个燃烧过程。