一种含粉煤灰的尾矿废石高强混凝土的制备方法

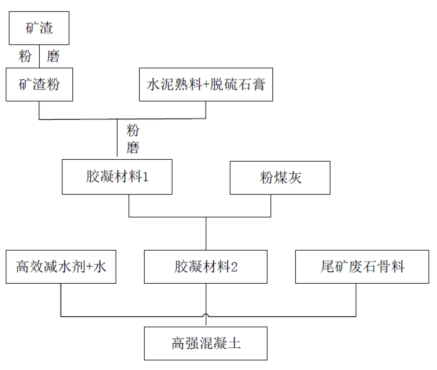

该技术采用粉煤灰8%~16%,矿渣6.4%~10%,水泥熟料5.3%~10%,脱硫石膏2.2%~3%通过梯级混磨制得专用胶凝材料,然后外加采矿废石35%-55%,选矿尾矿20%~30%,占胶凝材料干基质量0.3%~1.4%的高效减水剂和占胶凝材料干基质量21%~35%的水制成高强混凝土。试件标准养护28天抗折强度8MPa~10MPa,28天抗压强度70MPa~90MPa。技术路线如图1所示:

图1 粉煤灰尾矿废石高强混凝土技术路线图

如图1所示,(1)首先将高炉水淬矿渣磨细至比表面积300m2/kg~400m2/kg,然后将此种磨细后的高炉水淬矿渣与水泥熟料、脱硫石膏混合在一起,其中三种物料质量百分比为磨细高炉水淬矿渣粉35%~50%、水泥熟料35%~45%、脱硫石膏10%~20%,最后将混合好的三种物料磨至比表面积600m2/kg~700m2/kg,得到胶凝材料1;(2)将质量百分比为55%~65%的胶凝材料1与35%~45%的Ⅰ级粉煤灰混合,得到制备含粉煤灰的尾矿废石高强混凝土的专用胶凝材料2;(3)将质量百分比为25%~35%的胶凝材料2与20%~30%作为细骨料的选矿尾矿及35%~55%作为混凝土粗骨料的采矿废石混合,得到含粉煤灰的尾矿废石高强混凝土干基混合料;然后外加占胶凝材料2干基质量0.3%~1.4%的高效减水剂和占胶凝材料2干基质量21%~35%的水,搅拌均匀后浇注成型。

与现有生产高强混凝土的技术相比,粗细骨料100%采用固体废弃物,水泥熟料所占比例降低30%以上,而粉煤灰、矿渣和脱硫石膏等固体废弃物比例大幅度提高,能大幅度节省水泥熟料,从而减排CO2,并能利用大量的固体废弃物。

该项技术适合在京津冀地区和鞍山-本溪地区,山西、山东、江西等分布有磁铁石英岩型铁矿的地区推广,用于制备高强混凝土预制件,主要应用在建筑材料领域。

该技术消纳堆存的粉煤灰、尾矿和废石生产制备高强混凝土,与开山炸石相比,能源消耗低,在成本和销售价格方面具有市场竞争力。