技术简介

钢渣辊压破碎-余热有压热闷技术与装备是在具有自主知识产权的前三代钢渣热闷处理工艺技术的基础上,通过实验模拟、现场中试和工业性试验(10万吨钢渣/年),开发出的第四代代钢渣热闷处理技术与成套装备,并实施了首台套工程应用(60万吨钢渣/年),在钢渣热闷处理技术的高效化、装备化、自动化、洁净化及钢渣显热回收等方面实现了重大突破,并于2013年10月9日通过由中国钢铁工业协会组织的科学技术成果鉴定。

技术原理

在突破了钢渣中f-CaO快速消解的规律,掌握了钢渣冷却过程收缩应力、相变应力、化学反应膨胀应力使钢渣冷却碎裂粉化的机理的基础上,将钢渣余热置换成有压蒸汽,加速钢渣稳定化进程。钢渣先经辊压破碎机破碎至粒度为300mm以下;温度由1600℃降至800℃,再进热闷罐,利用钢渣余热,在0.2-0.4MPa工作压力下热闷,该工作压力比常压池式热闷工艺提高了约100-200倍,增大了水蒸气在钢渣中的渗透压,加快了水蒸气与钢渣中游离氧化钙的反应速率,使钢渣在1.5小时左右即达到预期的粉化和稳定化处理效果。

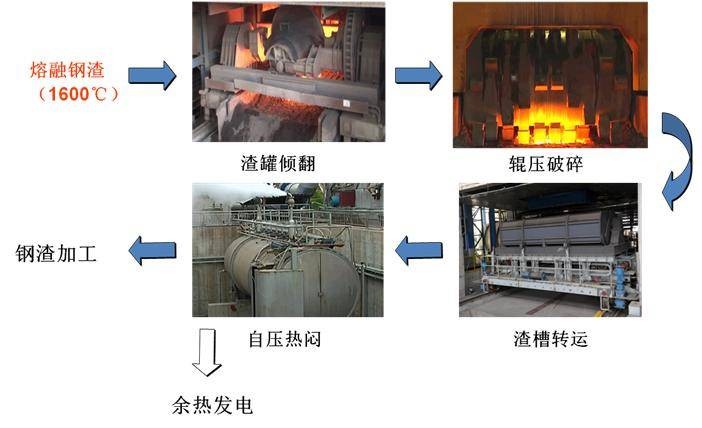

工艺路线

核心技术

1、钢渣辊压破碎-余热有压热闷工艺方法。

基于钢渣热闷基本工艺原理,提高热闷工作压力,促进游离氧化钙消解反应的进行,有利于提高水蒸气在钢渣体系中的渗透速率,加快水蒸气与钢渣充分接触,从热力学和动力学两方面为钢渣有压热闷工艺提供了理论依据。在热闷过程中,首次引入了模糊–PID串级控制方式,计算机系统可根据热闷装置内蒸汽的压力、温度等的变化实时调整喷水量,实现了热闷用水的分阶段最优化配给,为热闷过程高速率的进行创造了条件,本工艺工作压力为0.2-0.4MPa,热闷时间由常压热闷工艺的8-12小时缩短至1.5小时。

2、国内外首创的“钢渣辊压破碎-余热有压热闷”成套装备及工艺包。

(1)钢渣余热有压热闷装置

该装置是一种齿啮式快开门结构的高温压力容器,设计压力为0.7MPa,为满足钢渣处理过程中温度、压力频繁变化的要求,应用有限元算法进行了疲劳分析设计,采用隔热、水冷结构,保证了有压热闷装置的安全性、可靠性。

(2)钢渣辊压破碎装置

该装置是一种往返移动的辊式熔融钢渣破碎装置,破碎辊表面的辊齿采用了可拆卸结构和耐高温、耐磨材质,辊齿呈“V”型排列,通过回转运动和直线运动的合理匹配,实现多相态并存钢渣的快速固化和推渣落料两种功能,为有压热闷工艺奠定了基础,填补了该工艺专用设备的空白。

(3)钢渣渣罐倾翻车(机)

该装置主要由倾翻和行走两大机构组成,可在密闭体系下完成钢渣的倾倒过程,避免了采用行车、抱罐车等设备进行敞开式倒渣造成的扬尘,实现了钢渣处理清洁化生产。

推广价值

该成果是钢渣热闷处理技术领域的重大突破和升级换代,钢渣处理率达到100%,热能回收率可达30%。工艺流程短,与现代转炉炼钢的生产节奏相匹配,钢渣处理过程高效化、装备化和环境洁净化,为钢铁行业节能减排开创了新的途径。

市场前景

钢渣辊压破碎-余热有压热闷技术作为一种新型钢渣处理技术,较现有同类技术相比,其处理效率高,生产过程洁净,运营成本低,且为钢渣余热回收利用创造了条件。该技术于2010年底研发成功,现已成功完成了首台套工程应用(60万吨钢渣/年),吨渣电耗,7.25kW·h;吨渣新水用量,0.35t。与同类工艺相比,运营成本节约40%。热闷后钢渣产品浸水膨胀率1%;游离氧化钙(f-CaO)含量2.12%;粉化率(粒度小于20mm的钢渣含量)达到72.5%。综上所述可知,若尚待处理的钢渣,50%采用该项技术装备,按单条生产线25-30万吨/年的规模计,则需约100套,工程总投资将达到45亿元左右,其市场推广应用前景广阔。